Растачивание отверстий

Традиционно для растачивания отверстий используют станки, относящиеся к токарной группе. Растачивание используют тогда, когда требуемое качество и точность получить сверлением/рассверливанием невозможно или тогда, когда необходимый для обработки отверстий инструмент отсутствует.

Как правило, в промышленных условиях, заготовки с заранее подготовленными отверстиями подвергают растачиванию, т. к., поверхности этих отверстий не отвечают требованиям конструкторской документации. Использование токарных станков позволяет изготавливать отверстия в границах 8-11-го квалитета точности, при шероховатости обработанной поверхности Ra 3.2…12.5, после чернового растачивания и 0.8…3.2 мкм после чистовой обработки.

Использование режущего инструмента, оснащенного пластинами из твердого сплава, при обработке заготовок из цветных металлов позволяет достигнуть 7-го, а иногда 6-го квалитета точности. Чистота поверхности детали лежит в интервале Ra 0.4…0.8 мкм.

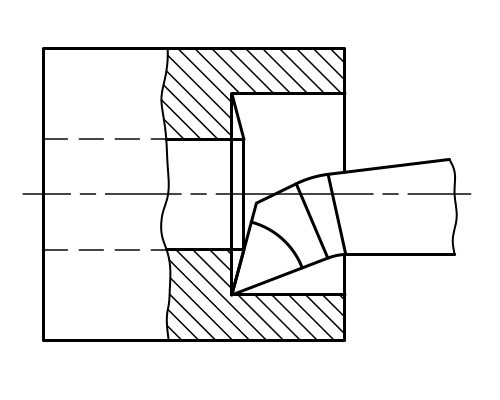

Для обработки отверстий используют так называемые расточные резцы. Существуют резцы, предназначенные для обработки глухих отверстий и резцы, используемые для обработки сквозных отверстий.

Растачивание отличает наличие нагрузок, превышающих возникающие при внешнем точении. Это сопряжено с рядом причин, среди которых присутствуют следующие:

- Сложности при подаче СОЖ.

- Неудовлетворительное удаление стружки из зоны резания.

- Недостаточная жесткость расточных резцов, обусловленная их конструкцией, а именно большим вылетом, способствующего появлению вибрации.

Перечисленные факторы ведут к тому, что для резцов этого типа технолог вынужден назначать невысокую скорость резания и малый припуск.

При подготовке станка к черновому растачиванию резец целесообразно устанавливать или на одной оси с заготовкой, или ниже на 1 – 1,5 мм. Это приводит к увеличению переднего угла и соответственно улучшает параметры резания и предотвращает появление вибраций.

Если он (резец) будет стоять выше, то в процессе резания будут возникать силы, отжимающие его от заготовки. В итоге диаметр обрабатываемого отверстия будет отличаться от искомого. Разумеется, при многопроходной обработке диаметр отверстия можно довести до номинала.

Специфика расточных резцов заключена в том, что установку резца для чистовой обработки следует выполнять чуть выше центра оси, примерно на 0,01 – 0,03 диаметра отверстия. Надо отметить, что установленный ниже оси резец тоже будет отжиматься и как следствие произойдет деформация формы отверстия.

Дефекты при растачивании

Производя обработку внутренних поверхностей цилиндрических отверстий, приходится сталкиваться, как правило, всё с теми же дефектами, что и при обтачивании цилиндрических поверхностей расположенных снаружи: отклонения, рассматриваемые в продольном сечении (поверхность может принимать форму бочки, седла, конуса); отклонение от круглой формы (овальность или огранка); несоответствие прямолинейности оси отверстия.

Черновая расточка

Суть черновой расточки заключена в следующем:

- Удаление припуска;

- Подготовка отверстия к чистовому точению.

Черновую обработку используют для увеличения размера существующих отверстий, изготовленных с использованием разных способов, например литья, ковки и пр.

Для расточки используют резцы разной компоновки – многолезвийные, однолезвийные или ступенчатые.

Многолезвийная расточка

Точение с использованием многолезвийного резца, по сути, основной способ растачивания. Можно говорить о том, что применение подобного резца – это оптимальное решение для получения максимальной производительности.

Растачивание этого формата предполагает точение несколькими режущими кромками и его используют для чертового точения отверстий допуск которых составляет IT9 и выше, а скорость удаления металла обладает максимальным приоритетом. Скорость подачи резца вычисляют по формуле fn = fz × z, где fz подача одной пластины, z – число пластин.

Ступенчатая расточка

Инструмент, используемый при проведении ступенчатой расточки, оснащают пластинами, способными обрабатывать заготовку с разными диаметрами и осевой высотой.

Ступенчатое растачивание используют для точения заготовки с большой радиальной глубиной резания или для более эффективного контроля над стружкодроблением в материалах с образованием длинной стружки, т. к. широкая стружка в ходе обработки делится на несколько более мелких фрагментов, которые легче удалить из зоны резания. Число инструментов и количество инструмента может быть снижено при использовании ступенчатого растачивания.

Значение подачи и качество обрабатываемой поверхности аналогичны только при использовании одной пластины (fn = fz). Допуски на диаметр отверстия IT9 или выше.

Однолезвийная расточка

Однолезвийное растачивание подразумевает точение лишь одной режущей кромкой. Эта технология предоставляет некоторые преимущества при точении материалов, вызывающих сложности с контролем над стружкодроблением (например, материалы, дающие длинную стружку) или при ограниченной мощности станка (fn = fz).