Высокоточная металлообработка

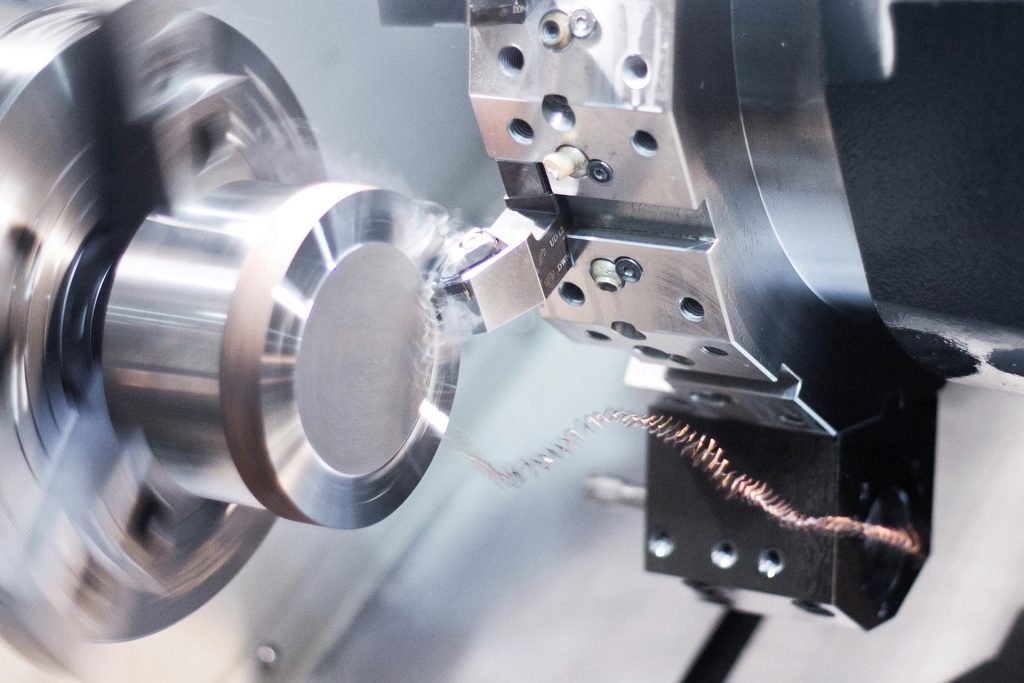

Высокоточная обработка металлов – это такая машинная обработка металлических деталей, которая обеспечивает высокую точность и малые погрешности в десятки и единицы микрон. Жесткие требования предъявляются не только к точности изделий, но и к качеству материала.

Изделия из металла, изготовленные с микронной точностью, применяются в таких важных отраслях как станкостроение, робототехника, оборонная промышленность, производство научной техники и т.д. Главная сфера применения – изготовление уникальных деталей, здесь используются все преимущества ЧПУ-обработки металла.

Операции прецизионной металлообработки:

- токарная обработка,

- фрезеровка,

- растачивание и сверление отверстий,

- штампование (штамповка и формовка),

- шлифовка и полировка.

Точение деталей на токарных станках позволяет менять форму изделий, обрабатывать как их внешние, так и внутренние поверхности. Фрезеровка металла позволяет обрабатывать различные поверхности, такие как выступы и фаски, с погрешностью около 10 микрон при установке одной детали.

Значимым этапом изготовления металлических деталей является сверление отверстий, оно может выполняться как с помощью фрезерных станков, так и с применением специализированного оборудования. В процессе сверления важно охлаждение, размер и форма пазов сверла, материал и специфика его заточки. Также нужно учитывать скорость вращения. Например, для токарной обработки меди и бронзы необходимы разные сверла, потому что медь значительно мягче бронзы, имеет меньшую твердость и не требует охлаждения, хотя охлаждение существенно ускоряет процесс.

Шлифовка и полировка изделия – это процесс изменения шероховатости поверхности для придания изделию окончательной точности и конечного вида. На этом этапе выполняется доводка изделия на основе технических требований.

На высокоточных станках можно производить электроэрозионную обработку поверхности изделий с помощью электрических разрядов до достижения установленных параметров с точностью до 10 мкм. Для высокоточной металлообработки используется специальное высокотехнологичное оборудование, оснащенное специальным инструментом и гарантирующее высокую точность токарных, фрезерных и других операций.

Направления и виды высокоточной металлообработки

Высокоточную обработку металлических изделий можно разбить на следующие типы:

- Металлообработка проводится для придания изделию нужной формы и заданных линейных размеров, указанных в проекте. Это первые 4 основные операции из приведенного выше списка.

- Обработка деталей для обеспечения чистоты их поверхности. Эта проблема решается шлифовкой и полировкой.

В реальном производстве высокоточных металлических изделий оба вида часто совмещаются в одном технологическом процессе. Например, при производстве таких ответственных деталей, как лопатки турбин авиационных двигателей, необходимо как точное соблюдение размеров изделий, так и практически зеркальная полировка их поверхностей.

Также выделяют два основных направления прецизионной обработки металлов – массовое и штучное изготовление деталей. В первом случае первостепенную значимость имеет настройка автоматизации производства изделий, отвечающих условиям технического задания с небольшим привлечением персонала. Во втором случае роль автоматики невелика, а качество продукции напрямую зависит от оператора и технолога.

Очевидно, что стоимость серийного производства металлических компонентов заметно дешевле штучного в расчёте на единицу продукции.

Методы обеспечения прецизионной обработки металла

Обработка металлических деталей с микрометрической точностью обеспечивается следующими мерами:

- использование высокоточного оборудования,

- использование высокоточных измерительных приборов,

- предупреждение о перегреве,

- осуществление пошагового контроля.

Все эти факторы обеспечивают выход деталей с заданными геометрическими параметрами, отвечающими конструктивным требованиям. В то же время для обеспечения высокой точности обработки металла нужно исключить или хотя бы минимизировать человеческий фактор. По этой причине прецизионные металлические детали изготавливаются на станках с ЧПУ, которые работают в автоматическом режиме без непосредственного участия оператора. Все процессы, выполняемые на этом оборудовании, автоматически контролируются электронным способом, что исключает ошибки и неточности.

В заключении можно сказать, что прецизионная обработка металла требует наличия двух ключевых элементов: прогрессивного технологического оборудования и квалифицированного персонала. Также не менее значительной является работа отдела технического контроля (ОТК), который проверяет продукцию на соответствие и позволяет гарантировать качество продукции.