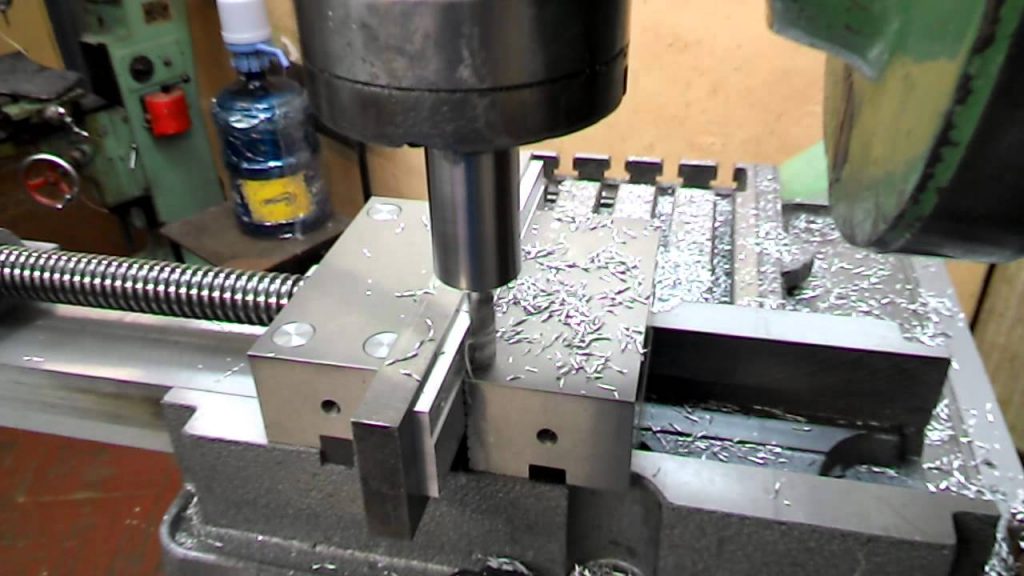

Фрезерование уступов

К операциям фрезерования уступов можно отнести торцевое фрезерование, обработку кромок периферией фрезы и обработку тонкостенных деталей.

Успешное фрезерование уступов/торцевое фрезерование

В ходе фрезеровки уступов происходит синхронная обработка пары поверхностей, т. е. выполняется периферийное и торцовое фрезерование.

Ключевое требование – создание уступа с прямым углом. Уступы можно получить традиционным инструментом, используемым для получения прямоугольных уступов. Кроме этого уступы можно получить, используя для этого концевые, длиннокромочные и трёхсторонние дисковые фрезы. То есть при выборе инструмента для перечисленных выше операций требуется внимательно взвесить требования и эксплуатационные параметры станка и инструмента.

Подбор фрезерного инструмента

Фрезы для получения уступов

С помощью торцевых фрез типовой конструкции, используемых для получения уступов, обычно получают прямоугольные мелкие уступы. Некоторые торцевые фрезы, используемые для формирования уступов, отличает универсальность, – их можно использовать для выполнения сверлильных отверстий. Это хорошая замена привычному торцевому инструменту при обработке поверхностей, изменяющих свое положение в осевом направлении, и при работе вблизи с вертикальными поверхностями.

Концевые фрезы

Концевые фрезы со сменными режущими пластинами и цельные твердосплавные концевые фрезы – это вполне приемлемые решения для формирования уступов, где нужна геометрическая проходимость.

Длиннокромочные фрезы

Инструмент этого класса задействуют для получения глубоких уступов.

Специфика использования

Обработка мелких уступов

Для выполнения этой популярной операции задействуют торцевые и концевые фрезы. При малой высоте выемки возможна обработка с большой радиальной глубиной резания. Зачастую такие фрезы могут заменить традиционную торцевую фрезу, особенно в условиях, когда требуется уменьшить усилие реза на заготовку в осевом направлении, и если усложнен доступ к заготовке, вызванный спецификой станочной оснастки. Инструмент для работы с уступами с увеличенным размером режущей кромки гарантируют рациональную геометрическую проходимость при фрезеровке глубоко расположенных небольших уступов.

Фрезерование глубоких уступов

Эту работу выполняют за несколько проходов, при этом используют инструмент для фрезеровки выемок, уступов и концевые фрезы. Для снижения числа дефектов поверхности, например, гребешков и промежуточных кромок между проходами, необходима высокоточная фреза, обеспечивающая получение прямоугольных уступов. Если глубина уступа менее 75% от длины режущей кромки фрезы, уровень качества получаемой вертикальной поверхности как правило, не нуждается в дополнительной обработке.

Обработка уступа длиннокромочной фрезой за один проход

Длиннокромочные фрезы разработаны для получения высоких, длинных уступов, требующих снятия большого объема металла. У них высокий показатель скорости удаления материала заготовки, их в основном устанавливают на черновые операции, т. к. на поверхности образуются следы от пластин.

Для этих фрез важны такие параметры как стабильность, состояние шпинделя, удаление стружки, фиксация инструмента и мощность. Радиальные силы, образующиеся в ходе резания, достаточно велики, а это влечет за собой появление определенных сложностей, что обуславливает сложность фрезерования уступов.

Более короткие длиннокромочные фрезы используют для обработки широких, но мелких выемок и фрезерования по всей ширине паза с глубиной, сопоставимой с рабочим размером фрезы. Более длинный вариант исполнения инструмента предназначены для образования выемок со средней по размеру шириной реза. Их используют для формирования кромок на мощном станочном оборудовании.

Врезание по дуге

Для предотвращения вибрации и продления срока эксплуатации инструмента нужно обеспечить плавное врезание фрезы в заготовку, в особенности при обработке уступов. Поэтому при программировании следует установить движение инструмента на вход в резание по дуге. На выходе инструмента размер стружки должен стремится к 0 – это позволит ускорить подачу и стойкость фрезы. Этот метод чаше применяют для обработки внешних углов, потому что он позволяет не допустить существенных нагрузок при врезании. В ходе обработки необходимо обеспечить постоянный контакт инструмента и заготовки.

Обработка кромок периферией фрезы

Обработка кромки – это получение уступа, производимое способом фрезерования по контуру. Можно утверждать, что торцевое и контурное фрезерование – это варианты работы периферийной частью режущего инструмента.

Выбор инструмента

Для обработки тонких стен традиционно используют концевые фрезы. Для создания глубоких или широких стен оператор делает несколько проходов, но высокую стену можно получить за один проход, установив в станочный шпиндель длиннокромочную фрезу. Выемки, размер которых составляет как минимум два рабочих диаметра инструмента выполняют при помощи длиннокромочных или цельных фрез из твердого сплава. Для получения глубоких уступов рекоментдуется фрезеровать так, чтобы глубина резания составляла половину рабочего размера фрезы. Трёхсторонние фрезы устанавливают на станок для получения кромок или фрезерования периферией. Большой угол подъёма гарантирует работу требуемого количества зубьев в ходе резания и плавную обработку кромок с незначительной глубиной реза. Для получения кромок имеет смысл использовать фрезы с мелким шагом зуба. Это касается и выполнения тонких кромок и мелких, но широких выемок концевыми фрезами.

Обработка тонких нежёстких стенок

Порядок обработки мест с тонкими стенами выбирают исходя из размера высоты и толщины стенки. Количество проходов определено величиной стен и глубиной реза вдоль оси. Необходимо учесть стабильность движения фрезы и размеров стенки. Для изготовления тонких стен имеет смысл использовать технологию скоростной обработки с попутным фрезерованием. Для фрезеровки заготовок из цветных металлов, например, алюминия и титана применяют сходные технологии фрезерования.

Компания «Сварог» осуществляет фрезерование уступов на современном высокоточном оборудовании с ЧПУ. Специалисты высокого уровня квалификации гарантируют высокое качество изготовления деталей любой сложности.