Токарная обработка с длинным вылетом

Тенденции современного производства часто сопровождаются дополнительными трудностями для прецизионного растачивания и операций точения, производимых при помощи режущих инструментов повышенной длины. Кроме того, постоянно растёт строгость используемых допусков.

Заготовки, полученные из материалов с более высокими эксплуатационными параметрами тяжелее точить, что влечёт за собой рост нагрузки на систему станок — инструмент — деталь. Для снижения расхода времени и используемых ресурсов производители начинают вытачивать несколько деталей из одной цельной заготовки. При использовании такого способа обработки потребуется точение глубоких отверстий и точить полуфабрикат на многофункциональном металлообрабатывающем оборудовании.

Разумеется, компании, пытающиеся обойти эти сложности, должны потратить время на изучение всех частей комплекса обработки деталей, отвечающих за его продуктивную работу. К ним можно отнести стабильность токарного станка, надёжное закрепление токарного резца, фиксация заготовки и геометрия режущей части.

В радикальном обновлении токарного инструмента и технологий точения будут заинтересованы изготовители деталей для нужд некоторых отраслей промышленности, например, нефтегазовой, так как при изготовлении некоторых деталей требуется постоянная работа с крупногабаритными деталями, при обработке которых нужны резцы повышенной длины. Для изготовления многих деталей, используемых в этих отраслях, используют особо прочные сплавы, при точении которых формируются большие усилия резания, провоцирующие появление вибрации. Любой производитель в состоянии достигнуть высокой производительности и снизить издержки на растачивание, производимое резцами удлинённой конструкции.

Изгиб и вибрация

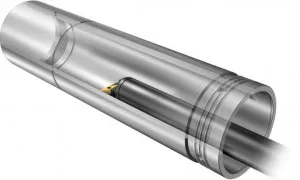

Отличие глубокого растачивания от прочих способов точения заключено в том, что режущая часть инструмента работает на определённом удалении от места фиксации резца на станке.

Внутреннее точение с использованием инструмента с увеличенным вылетом режущей части протекает в схожих условиях.

Например, при растачивании и некоторых других токарных операциях возможна прерывистая обработка, такое происходит при изготовлении корпусов для насосного или компрессорного оборудования. Размер вылета режущей кромки определён размерами отверстия, в т. ч. его глубиной и может спровоцировать изгиб и деформацию оправки или резцов удлиненной конструкции.

Появление деформации влечёт за собой корректировку нагрузок, возникающих в ходе резания, провоцирует вибрацию, что приводит к снижению качества поверхности заготовки, ускоренному изнашиванию или выходу из строя токарного инструмента.

Жесткость станка и крепление заготовки

Для эффективного устранения вибрации система станок — инструмент — деталь должна обладать предельно допустимой жестокостью. Для предупреждения ненужных перемещений необходимы станки из жёстких и тяжёлых конструкционных элементов, усиленных вибропоглощающим материалом, например железобетоном. Подшипники и втулки должны быть чётко зафиксированы в корпусе станка. Для обеспечения надёжности работы оборудования все его узлы и агрегаты должны быть правильно размещены и надёжно зафиксированы в корпусе станка.

Резцедержатель

Для достижения предельной жёсткости используемая при точении оправка должна обладать минимальной длиной, т. к. она гарантирует получение отверстия на всю требуемую длину. Расточные оправки должны обладать максимальным размером, который будет отвечать размеру отверстия и гарантировать результативное извлечение отходов резания.

Нужно учитывать, что при формировании и обламывании стружки нагрузка, возникающая в ходе резания, колеблется. Подобные изменения влекут за собой образование дополнительного источника вибрации, и вибрация резцедержателя или станка в целом может увеличиться. Кроме названных источников вибрации можно назвать изношенные инструменты, оснастку, или инструменты, не обеспечивающие достаточной глубину точения. Это влечет за собой нестабильность выполнения операции или появление резонанса, синхронизирующегося с естественной частотой колебаний станочного шпиндельного узла или инструмента, что приводит к дополнительной вибрации.

Длинный вылет расточной или токарной оправки может спровоцировать вибрацию при обработке. Основной метод гашения вибрации заключён в применении более коротких, но жестких инструментов. Чем выше отношение длины оправки к диаметру, тем больше шанс возникновения вибрации.

Использование разных материалов при изготовлении оправок способно вызывать вибрации на заготовке и на самом станке. Стальные оправки обеспечивают стойкость к вибрации при отношении длины к диаметру оправки до 4:1 (L/D). Тяжелые металлические оправки, изготовленные из вольфрамовых соединений, отличаются большей плотностью в сравнении со сталью и достаточно продуктивно выполняют свои функции при соотношениях L/D до 6:1. Цельные оправки из твердого сплава отличает более высокая жесткость, они обеспечивают работу при соотношениях L/D до 8:1, но недостатком таких оправок является более высокая стоимость (особенно в тех случаях, когда требуется оправка большого диаметра).

Материал заготовки

Характеристики резания материала заготовки могут способствовать возникновению вибрации. Твердость материала, склонность к образованию наростов на кромке или деформационному упрочнению, наличие твердых включений изменяет или прерывает усилия резания, что может привести к вибрации. При обработке определенных материалов регулировка параметров резания позволяет свести вибрации к минимуму.

Геометрия режущего инструмента

Режущий инструмент подвержен тангенциальному и радиальному изгибу. Радиальный изгиб негативно влияет на точность диаметра отверстия. При тангенциальном изгибе пластина перемещается вниз от оси симметрии детали. В частности, при растачивании отверстий малого диаметра изменяемый внутренний диаметр отверстия уменьшает задний угол между пластиной и отверстием.

При тангенциальном изгибе инструмент перемещается вниз от осевой линии обрабатываемого компонента, из-за чего уменьшается задний угол. Радиальный изгиб уменьшает глубину резания, что негативно сказывается на точности обработки и приводит к изменению толщины стружки. Также из-за изменения глубины резания изменяются усилия резания, что может привести к вибрации.

Элементы геометрии режущей части пластины, в т. ч. передний и заходной углы и радиус при вершине, могут способствовать увеличению или уменьшению вибрации. Например, пластины с положительным передним углом формируют меньшее тангенциальное усилие резания. Но модели с таким передним углом уменьшают размер зазора, что приводит к излишнему изнашиванию и вибрации.

Контроль стружкообразования

Удаление стружки из места резания – это базовая проблема, возникающая при растачивании. Геометрия пластины, скорость резания и параметры точения материала заготовки несомненно влияют на формирование стружки. При растачивании желательно получение короткой стружки, т. к. её проще вывести из получаемого отверстия. Короткая стружка минимизирует усилия, возникающие на режущей кромке. Но сложная конфигурация пластины приводит к росту расхода энергии и может спровоцировать образование вибрации.

Выводы

Растачивание и точение глубоких отверстий с помощью специальных инструментов увеличенной длины являются основными и наиболее популярными операциями в металлообработке. Для высокой их эффективности требуется выполнить системный анализ системы обработки. Применение такого подхода позволит убедиться в том, что факторы, нацеленные на предельное снижение вибрации и поддержание подобающего качества продукции, в состоянии обеспечить максимальную эффективность.