Сверление: основные понятия обработки отверстий

Сверление – это технологическая операция, обеспечивающая получение отверстий заданного размера в материалах разного типа (металле, древесине, полимерах и пр.). Операция на первый взгляд не отличается сложностью, но неправильный выбор режима резания, ошибка, допущенная при заточке сверла, избыточное давление на сверло, все это может привести к получению некондиционной детали или поломке инструмента.

Для получения отверстий используют инструмент – сверло. Многие полагают, что это металлический стержень, вдоль оси которого расположены винтовые канавки, используемые для отвода стружки, подачи СОЖ. Это верно, но отчасти кроме привычного многим спирального (винтового) сверла существует множество его разновидностей, например, плоские, используемые для получения отверстий большого диаметра. Рабочая его часть выполнена в форме пластины, которая может быть закреплена в борштанге, или представлять собой единое целое с хвостовиком. В принципе, весь инструмент, используемый для получения отверстий, делят на несколько типов, например:

- Ружейное;

- Пушечное;

- Одностороннее;

- Ступенчатое и пр.

Параметры отверстия

Выбирая инструмент для получения отверстия, технолог должен руководствоваться следующими параметрами:

- Диаметр;

- Глубина;

- Качество (чистота поверхности).

Именно они и определяют тип сверла, но подбирая инструмент требуется помнить о том, что на качество отверстия влияют такие факторы как вхождение инструмента в поверхность заготовки, расположенную под углом к горизонту, наличие в теле детали препятствий, например ранее проделанного отверстия. Разумеется, нельзя забывать и о СОЖ, кроме отведения тепла, СОЖ обеспечивает смазку режущей кромки, тем самым облегчая резание. Например, при сверлении отверстий большого диаметра в тонких листах не стоит назначать типовые спиральные сверла. Это может привести к тому, что усилие, прикладываемое к инструменту, просто вырвет заготовку из тисков.

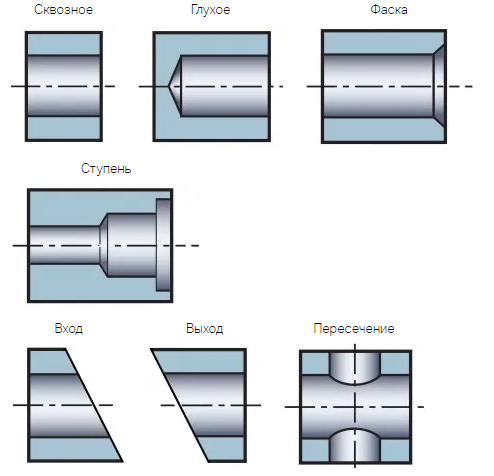

Типы отверстий

Отверстия необходимы в первую очередь для формирования резьбы, установки крепежных деталей – шпилек, болтов, для обеспечения баланса изделия, например колеса турбины, или махового колеса в ДВС.

Параметры детали

После оценки приведенных выше параметров отверстия, следует обратить внимание на материал заготовки, форму детали и число отверстий.

Материал заготовки

Перед тем как выбрать материал для детали, технолог должен ответить на следующие вопросы:

Какую стружку будет обеспечивать материал?

Какова твердость материала?

Имеются ли легирующие компоненты в составе материала будущей заготовки?

Ответив на эти вопросы, технолог сможет правильно выбрать сверло, например, для работы со сталью целесообразно использовать инструмент с углом при вершине 1200, а для алюминия сверла с углом при вершине 90о.

Форма детали

Для правильного выбора инструмента и подбора режима резания технолог должен обратить внимание на:

Каким образом деталь будет установлена на станок или какое-либо зажимное устройство

Глубина отверстия: достаточно ли применения инструмента стандартной длины, или потребуется использование удлиняющей оснастки

Объем партии

Не последнюю роль при выборе технологических параметров обработки играет и размер партии обрабатываемых заготовок. Размер партии деталей также влияет на выбор сверла. Т. е. если разговор идет о единичном или мелкосерийном производстве, то имеет смысл использовать универсальные сверла. Если разговор идет о серии, то надо подбирать инструмент, оптимизированный по геометрии и материалу детали.

Оборудование

Для изготовления отверстий используют станки токарно-фрезерной группы. Еще при составлении технологического процесса технолог должен понимать какое оборудование будет использовано. Чаще всего для получения отверстий используют сверлильные станки, существуют настольные и напольные варианты. При изготовлении некоторых деталей, например головок блока цилиндров используют, т. н. агрегатные станки. Позволяющие за один проход получать несколько отверстий.

Технолог должен также учитывать мощность и крутящий момент, развиваемый на шпинделе станка.

Заключение

Можно смело утверждать следующее – несмотря на внешнюю простоту, сверление – довольно сложная операция, для которой требуется учитывать множество параметров.