Рекомендации по точению материалов высокой твёрдости

Точение стали твёрдостью 55-65 HRc – экономичная альтернатива шлифованию. Точение материалов высокой твёрдости сокращает время обработки и затраты на 70% и более, а также повышает гибкость и качество обработки.

- Более простой производственный процесс, как обычное точение.

- Гибкое использование станков – один и тот же станок для наружной и внутренней обработки.

- Повышение производительности и снижение себестоимости детали.

- Обработка деталей сложной формы за одну наладку.

- Экологичность – отсутствует СОЖ, нет отходов от шлифования.

В дополнение к общим рекомендациям по точению при точении материалов высокой твёрдости следует учитывать ряд ключевых факторов (если производственный процесс включает в себя собственную подготовку деталей перед упрочнением):

- Избегайте заусенцев

- Соблюдайте размерные допуски

- Снимайте фаску и создавайте радиусы на мягкой стадии

- Не начинайте и не заканчивайте резание резко

- Выполняйте врезание и выход из резания по дуге

Наладка инструмента

- Высокая стабильность станка, закрепление и точное положение заготовки крайне важны.

- Как правило, соотношение длины заготовки и её диаметра до 2:1 приемлемо для заготовок, закрепленных только одним концом. При наличии дополнительной поддержки задней бабкой это соотношение можно увеличить.

- Обратите внимание, что термически симметричная конструкция передней и задней бабок добавит размерной стабильности.

- Сведите к минимуму все вылеты для обеспечения максимально возможной жёсткости системы.

- Рассмотрите возможность использования твердосплавных расточных оправок.

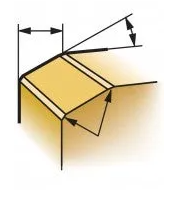

Микрогеометрия пластин

Существует две типичных обработки кромок пластин со вставками из CBN.

- 1: Имеет самую высокую прочность кромки. Стойкость к микровыкрашиванию, обеспечивает стабильное качество обработанной поверхности.

- 2: Для оптимального качества обработанной поверхности при непрерывном резании и минимального образования заусенцев при прерывистом резании. Низкие силы резания.

1: Фаска с лёгким округлением

2: Фаска без округления

Геометрия вершин пластин

- При высоких требованиях к производительности используйте пластины с малым главным углом в плане.

- Пластины с нормальным радиусом следует использовать только при низкой стабильности (тонкая заготовка и пр.).

Обработка с СОЖ и без СОЖ

Идеальной ситуацией будет точение материалов высокой твёрдости (НРТ) без СОЖ, оно полностью реализуемо. И пластины CBN, и керамические пластины выдерживают высокие температуры резания, что позволяет обойтись без затрат на СОЖ и связанных с ней трудностей.

В некоторых областях применения может потребоваться СОЖ, например для контроля температурной стабильности обрабатываемой детали. В таких случаях обеспечьте непрерывную подачу СОЖ на протяжении всей токарной операции.

Обычно выделяемое при обработке тепло распределяется между стружкой (80%), обрабатываемой деталью (10%) и пластиной (10%). Это показывает важность эвакуации стружки из зоны резания.

Данные для расчёта режимов резания и износа

Большое количество тепла у режущей кромки уменьшает силы резания. Поэтому при слишком низкой скорости резания выделяется меньше тепла, что может стать причиной поломки пластины.

Лункообразование постепенно сказывается на прочности пластины, но не оказывает сильного влияния на качество обработанной поверхности. Напротив, износ по задней поверхности постепенно сказывается на размерной точности.

Критерии замены пластины

Частым и практическим критерием замены пластины является заданное качество обработанной поверхности. Качество обработанной поверхности автоматически измеряется на отдельной станции, и ему присваивается определённое значение.

Для оптимизации и повышения стабильности процесса в качестве критерия смены пластин задайте определённое количество деталей. Установите предопределенное количество деталей на 10–20% меньше средней стойкости инструмента при оптимизированном процессе

Однопроходная стратегия

Стратегия снятия металла за один проход реализуема и для наружной, и для внутренней обработки. Важна стабильная наладка, и при растачивании вылет инструмента не должен превышать диаметр прутка (1xD). Для оптимальной обработки рекомендуем использовать пластины с фаской и небольшим округлением кромки и умеренные скорости резания и подачи.

Преимущества

- Максимально короткое время обработки

- Одно положение инструмента

Недостатки

- Сложности с соблюдением жёстких размерных допусков

- Уменьшение стойкости пластины (по сравнению с двумя проходами)

- Отклонения допусков из-за относительно быстрого износа

Двухпроходная стратегия

Двухпроходная стратегия позволяет обрабатывать поверхности высокого качества. Рекомендуем пластины для черновой обработки с радиусом 1,2 мм и пластины для чистовой обработки только с фаской без округления.

Преимущества

- Инструментальная оснастка оптимизирована для черновой и чистовой обработки

- Более высокая надёжность, более жёсткие допуски и потенциально более длительная работа между сменами инструмента

Недостатки

- Требуется две пластины

- Две позиции инструмента

- Одна дополнительная смена инструмента